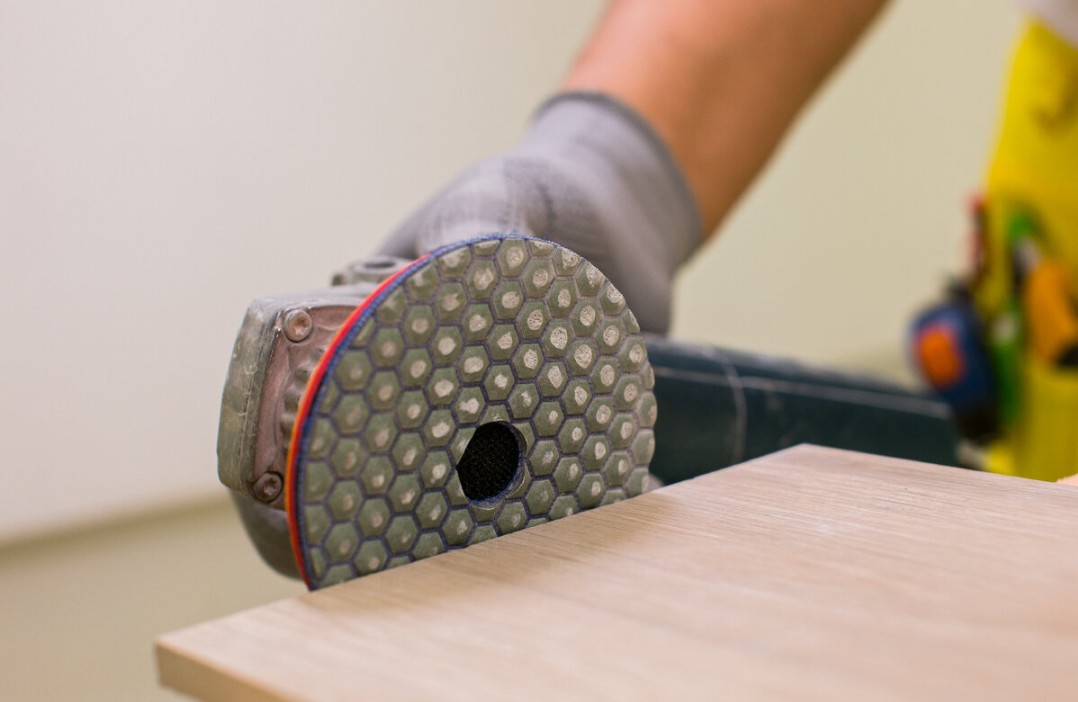

Черепашка для шлифовки керамогранита — это специализированный абразивный инструмент, используемый для обработки поверхности керамогранитных плит. Она представляет собой круглую насадку с алмазными сегментами, которая крепится к шлифовальной машине.

Основные характеристики черепашек:

- Диаметр: от 50 до 150 мм

- Зернистость: от крупной (грубая обработка) до мелкой (финишная полировка)

- Тип связки: металлическая, полимерная или гибридная

Черепашки используются для различных задач при обработке керамогранита:

- Выравнивание поверхности

- Удаление царапин и дефектов

- Придание глянца или матовости

- Восстановление изношенных поверхностей

Правильный выбор черепашки обеспечивает качественную обработку керамогранита, экономию времени и ресурсов, а также долговечность инструмента.

Виды черепашек для шлифовки керамогранита

Существует несколько основных видов черепашек для шлифовки керамогранита, различающихся по типу связки и конструкции:

- Металлические черепашки: Имеют высокую прочность и агрессивность. Используются для грубой обработки и выравнивания поверхности.

- Полимерные черепашки: Обладают более мягким воздействием. Применяются для промежуточной и финишной обработки.

- Гибридные черепашки: Сочетают свойства металлических и полимерных. Универсальны в применении.

По конструкции черепашки делятся на:

- Сегментные: Состоят из отдельных алмазных сегментов. Обеспечивают хорошее охлаждение и отвод шлама.

- Сплошные: Имеют цельную рабочую поверхность. Подходят для финишной обработки и полировки.

Выбор вида черепашки зависит от этапа обработки, типа керамогранита и желаемого результата. Правильное сочетание разных видов черепашек позволяет достичь оптимального качества обработки поверхности.

Основные характеристики черепашек для керамогранита

При выборе черепашки для шлифовки керамогранита следует учитывать несколько ключевых характеристик:

- Зернистость: Определяет размер абразивных частиц. Измеряется в гритах (чем больше число, тем мельче зерно). Влияет на агрессивность шлифования и качество обработки поверхности.

- Тип связки: Материал, удерживающий алмазные зерна. Влияет на износостойкость и эффективность работы черепашки.

- Диаметр: Размер рабочей поверхности черепашки. Влияет на производительность и маневренность при обработке.

- Профиль: Форма рабочей поверхности (плоская, выпуклая, вогнутая). Определяет характер контакта с обрабатываемой поверхностью.

Дополнительные характеристики:

- Концентрация алмазов: Влияет на агрессивность шлифования и срок службы черепашки.

- Тип алмазов: Синтетические или натуральные, влияет на качество обработки и стоимость.

- Совместимость с оборудованием: Важно учитывать тип крепления и максимально допустимую скорость вращения.

Правильное сочетание этих характеристик позволяет подобрать оптимальную черепашку для конкретной задачи по обработке керамогранита, обеспечивая высокое качество работы и эффективное использование инструмента.

Как выбрать черепашку по зернистости

Зернистость — ключевой параметр при выборе черепашки для шлифовки керамогранита. Она определяет размер абразивных частиц и измеряется в гритах. Чем выше число грита, тем мельче зерно и тоньше обработка.

Выбор зернистости зависит от этапа обработки:

- Крупнозернистые (16-60 грит): Для грубой шлифовки и выравнивания поверхности. Удаляют значительные дефекты и неровности.

- Среднезернистые (80-400 грит): Для промежуточной шлифовки. Сглаживают поверхность после грубой обработки.

- Мелкозернистые (600-3000 грит): Для финишной обработки и полировки. Создают гладкую, блестящую поверхность.

Рекомендации по выбору зернистости:

- Начинайте с наименьшей зернистости, необходимой для устранения дефектов.

- Постепенно увеличивайте зернистость, не пропуская промежуточные этапы.

- Для твердого керамогранита используйте более крупное зерно, чем для мягкого.

- Учитывайте исходное состояние поверхности и желаемый результат.

Правильный выбор зернистости на каждом этапе обработки обеспечивает качественный результат и эффективное использование инструмента. Последовательное применение черепашек с увеличивающейся зернистостью позволяет достичь идеально гладкой поверхности керамогранита.

Выбор черепашки по типу связки

Тип связки в черепашке для шлифовки керамогранита определяет, как алмазные зерна удерживаются в инструменте. Правильный выбор связки влияет на эффективность работы и долговечность черепашки.

Основные типы связок:

- Металлическая связка: Наиболее прочная и износостойкая. Подходит для грубой и средней обработки твердого керамогранита.

- Полимерная связка: Более мягкая, обеспечивает лучшее качество обработки. Идеальна для финишной полировки и работы с мягким керамогранитом.

- Гибридная связка: Сочетает свойства металлической и полимерной. Универсальна в применении.

Рекомендации по выбору связки:

- Для грубой шлифовки выбирайте черепашки с металлической связкой.

- Для промежуточной обработки используйте гибридную связку.

- Для финишной полировки предпочтительна полимерная связка.

- Учитывайте твердость керамогранита: чем тверже материал, тем прочнее должна быть связка.

При выборе также важно учитывать условия работы. Для сухой шлифовки лучше подходят черепашки с металлической связкой, а для влажной — с полимерной или гибридной. Правильный выбор типа связки обеспечивает оптимальный баланс между скоростью обработки, качеством поверхности и сроком службы инструмента.

Влияние диаметра черепашки на процесс шлифовки

Диаметр черепашки играет важную роль в процессе шлифовки керамогранита, влияя на производительность, маневренность и качество обработки. Выбор оптимального диаметра зависит от конкретных задач и особенностей обрабатываемой поверхности.

Основные размеры черепашек и их характеристики:

- Малый диаметр (50-80 мм): Обеспечивает высокую маневренность, подходит для обработки углов и небольших участков.

- Средний диаметр (100-125 мм): Оптимальный выбор для большинства задач, сочетает производительность и управляемость.

- Большой диаметр (150 мм и более): Обеспечивает максимальную производительность на больших площадях, но менее маневренный.

Влияние диаметра на процесс шлифовки:

- Скорость обработки: Больший диаметр позволяет обрабатывать большую площадь за один проход.

- Давление на поверхность: Меньший диаметр создает более высокое удельное давление, что может быть эффективно для твердых материалов.

- Равномерность обработки: Черепашки большего диаметра обеспечивают более равномерную обработку на плоских поверхностях.

- Доступность в углах и труднодоступных местах: Малый диаметр позволяет работать в ограниченных пространствах.

При выборе диаметра черепашки учитывайте размер обрабатываемой поверхности, мощность шлифовальной машины и особенности рельефа керамогранита. Оптимальное сочетание различных диаметров позволяет достичь наилучшего результата при обработке керамогранитных поверхностей.

Особенности выбора черепашек для разных этапов обработки

Процесс шлифовки керамогранита обычно включает несколько этапов, каждый из которых требует использования черепашек с определенными характеристиками. Правильный выбор инструмента на каждом этапе обеспечивает качественный результат.

Этапы обработки и рекомендации по выбору черепашек:

- Грубая шлифовка:

— Зернистость: 16-60 грит

— Связка: металлическая

— Цель: удаление значительных неровностей и дефектов - Промежуточная шлифовка:

— Зернистость: 80-400 грит

— Связка: гибридная или металлическая

— Цель: сглаживание поверхности, подготовка к финишной обработке - Финишная полировка:

— Зернистость: 600-3000 грит

— Связка: полимерная или гибридная

— Цель: создание гладкой, блестящей поверхности

Дополнительные рекомендации:

- Начинайте с наименьшей необходимой зернистости, постепенно увеличивая ее.

- Не пропускайте промежуточные этапы для достижения наилучшего результата.

- Учитывайте тип и твердость керамогранита при выборе черепашек для каждого этапа.

- Для финишной полировки используйте черепашки с более мягкой связкой.

Последовательное применение черепашек с увеличивающейся зернистостью и соответствующим типом связки позволяет достичь оптимального качества обработки керамогранита, обеспечивая желаемый уровень гладкости и блеска поверхности.

Как подобрать черепашку под конкретный тип керамогранита

Выбор черепашки для шлифовки зависит от характеристик обрабатываемого керамогранита. Учет особенностей материала позволяет достичь оптимального результата и продлить срок службы инструмента.

Основные факторы, влияющие на выбор черепашки:

- Твердость керамогранита: Чем тверже материал, тем более прочная связка и крупное зерно требуются.

- Структура поверхности: Гладкие поверхности требуют менее агрессивной обработки, чем текстурированные.

- Цвет плитки: Светлые плитки могут потребовать более тщательной финишной обработки.

Рекомендации по выбору черепашек для разных типов керамогранита:

- Для полированного керамогранита:

— Начинайте с черепашек средней зернистости (100-200 грит)

— Используйте полимерные связки для финишной обработки - Для матового керамогранита:

— Начните с более крупного зерна (60-80 грит)

— Применяйте металлические или гибридные связки - Для текстурированного керамогранита:

— Используйте черепашки с металлической связкой для начальных этапов

— Постепенно переходите к более мелкому зерну для сохранения текстуры

При выборе также учитывайте:

- Состояние поверхности: сильно изношенные или поврежденные участки могут потребовать более агрессивной начальной обработки.

- Желаемый результат: глянцевая или матовая поверхность определяет финальные этапы обработки.

Правильный подбор черепашек под конкретный тип керамогранита обеспечивает эффективную обработку, высокое качество поверхности и оптимальное использование инструмента.

Рекомендации по уходу и хранению черепашек

Правильный уход и хранение черепашек для шлифовки керамогранита значительно продлевают срок их службы и обеспечивают стабильное качество работы. Следуйте этим рекомендациям для максимальной эффективности и долговечности инструмента.

Основные правила ухода:

- Очистка после использования: Тщательно промывайте черепашки водой для удаления остатков абразива и шлама.

- Сушка: Высушивайте инструмент естественным путем, избегая прямых солнечных лучей и источников тепла.

- Проверка состояния: Регулярно осматривайте черепашки на предмет износа и повреждений.

- Ротация: Меняйте положение черепашки на держателе для равномерного износа.

Правила хранения:

- Сухое место: Храните черепашки в сухом помещении для предотвращения коррозии.

- Индивидуальная упаковка: Храните каждую черепашку отдельно, чтобы избежать повреждений.

- Сортировка: Организуйте хранение по зернистости и типу связки для удобства использования.

- Защита от ударов: Используйте специальные кейсы или ящики с мягкой подкладкой.

Дополнительные советы:

- Не допускайте падения или ударов черепашек, это может привести к повреждению алмазных сегментов.

- При длительном хранении наносите тонкий слой машинного масла на металлические части для защиты от коррозии.

- Храните черепашки вдали от агрессивных химических веществ.

Соблюдение этих рекомендаций поможет сохранить черепашки в отличном состоянии, обеспечивая их эффективную работу и продолжительный срок службы.

Заключение: основные правила выбора черепашки для шлифовки керамогранита

Выбор правильной черепашки для шлифовки керамогранита — ключевой фактор успешной обработки поверхности. Подведем итоги и выделим основные правила, которыми следует руководствоваться:

- Учитывайте тип и твердость керамогранита при выборе зернистости и связки черепашки.

- Начинайте обработку с наименьшей необходимой зернистости, постепенно переходя к более тонкой.

- Выбирайте диаметр черепашки в зависимости от площади обрабатываемой поверхности и особенностей рельефа.

- Используйте черепашки с металлической связкой для грубой обработки, полимерные — для финишной полировки.

- Подбирайте инструмент под конкретный этап обработки: от грубой шлифовки до финишной полировки.

- Соблюдайте рекомендации производителя по скорости вращения и использованию охлаждения.

Помните, что качественный результат достигается не только правильным выбором инструмента, но и соблюдением технологии обработки. Регулярный уход за черепашками и их правильное хранение обеспечат долгий срок службы и стабильное качество работы.

Грамотный подход к выбору и использованию черепашек для шлифовки керамогранита позволит достичь профессионального результата, сэкономить время и ресурсы, а также обеспечить высокое качество обработки поверхности.